En el mundo de la precisión y el arte de la manufactura, las puntas montadas se erigen como herramientas fundamentales, permitiendo a los profesionales alcanzar niveles de exactitud y refinamiento sin precedentes.

Estas pequeñas, pero poderosas herramientas son esenciales en una amplia gama de sectores, desde la industria aeroespacial hasta la joyería, pasando por la automoción y la construcción, entre otros.

Su capacidad para acceder a espacios de difícil acceso y realizar operaciones de desbaste, acabado y pulido con exactitud milimétrica las hace indispensables en la creación de piezas y componentes de alta calidad.

La industria de abrasivos, líder en innovación, ofrece una variedad de puntas montadas de alta calidad, diseñadas para satisfacer las necesidades específicas de cada sector y aplicación. En este artículo, exploramos las puntas montadas, destacando su utilidad, variedad de aplicaciones y materiales de fabricación que las han convertido en una herramienta indispensable en la manufactura moderna.

¿Qué son las Puntas Montadas?

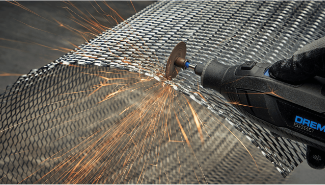

Las puntas montadas son herramientas abrasivas esenciales en diversas industrias, utilizadas para el acabado de superficies, corte, desbaste y pulido.

Consisten en una punta de material abrasivo montada sobre un vástago de metal que se acopla a dispositivos rotativos como amoladoras, taladros y fresadoras.

Su diseño y composición permiten trabajar en áreas de difícil acceso y en superficies complejas, ofreciendo la capacidad de realizar trabajos de abrasión con perfección milimétrica.

Estas pequeñas muelas abrasivas son fundamentales en procesos de manufactura que requieren acabados finos y de alta precisión en la ejecución de tareas de rectificado y pulido.

Las puntas montadas se elaboran en una variedad de materiales abrasivos para adaptarse a diferentes aplicaciones en la industria. Algunos de los más comunes que se utilizan en su fabricación incluyen:

- Acero rápido: es un material excepcional que contiene molibdeno, wolframio, vanadio y cromo que lo destacan por su resistencia a las altas temperaturas y al desgaste, ideal para cortes.

- Acero al Carbono: material relevante en la fabricación de puntas montadas, recomendada en el rectificado de interiores y acabado de distintos tipos de aceros.

- Carburo de Silicio: es más duro y afilado que el óxido de aluminio, ideal para aplicaciones que requieren mayor agresividad como en el trabajo con acero, cerámica, vidrio y piedra.

- Cerámica: su composición les otorga una ventaja significativa en términos de durabilidad y rendimiento, adecuado para el desbaste, rebabeo y acabado en materiales ferrosos.

- Diamante sintético: es el material más duro disponible, para trabajos de precisión y resistencia en metales o materiales de extrema dureza como el carburo cementado, vidrio, piedras preciosas y la cerámica avanzada.

- Nitruro de Boro Cúbico: utilizado principalmente en la industria metalúrgica para trabajar con aceros endurecidos y superaleaciones.

- Óxido de Aluminio: este material es ampliamente utilizado en la fabricación de estas herramientas debido a sus propiedades abrasivas y duraderas. Se destacan por su capacidad de pulido, afilado, rectificado y esmerilado en metales, hierro fundido, juntas soldadas, remaches y óxido.

Tipos de Puntas Montadas

En cuanto a los tipos de puntas montadas, se pueden encontrar una variedad de formas y tamaños para adaptarse a diferentes necesidades de desbaste, pulido y acabado, algunas de las más comunes son:

Puntas esféricas

Su forma característica la permite alcanzar áreas de difícil acceso para realizar trabajos de pulido y redondeado en superficies curvas o irregulares, logra un desbaste ligero y excelente acabado en materiales pesados.

En especial se usan para esculpir y moler piedras preciosas, cerámicas, vidrios y otros.

Puntas cónica

Su forma particular con un extremo puntiagudo y un diámetro que se ensancha hacia la base les permite acceder a áreas de difícil acceso como esquinas internas y cavidades. Este tipo de punta facilita el control de la presión permitiendo un acabado preciso.

La aplicación de estas se observa con mayor frecuencia en escultura y tallado de madera, piedra, hueso, entre otros. En la orfebrería, joyería, carpintería, electrónica y restauración de objetos antiguos.

Punta cilíndrica

También conocidas como punta de tambor, se caracteriza por la capacidad de eliminar o remover material de manera uniforme, generando acabados suaves y precisos. Son de fácil manejo y se emplean en trabajos de fresado y ranurado en superficies planas y áreas extensas.

Su principal aplicación se encuentra en la carpintería, para desbastar madera de mesas, sillas, etc. En la metalurgia para remover rebabas en piezas metálicas, en la construcción para pulir y alisar superficies de concreto, piedra, entre otros.

Con su forma cónica con punta redondeada, la punta llama son perfectas para el desbaste agresivo hasta el pulido fino de superficies estrechas y geometrías complejas.

Se emplean por lo general en escultura y tallado, joyería, odontología, modelismo, entre otras aplicaciones.

Las puntas montadas, sectores donde se emplean y principales aplicaciones

Estas herramientas son esenciales para operaciones de desbaste, pulido y acabado en superficies de distinta dureza y tipo, ofreciendo soluciones efectivas para rectificar y dar forma a diferentes superficies. Los sectores que las emplean son diversos, entre ellos podemos mencionar:

Industria manufacturera

- Metalurgia: para cortar y dar forma a metales. Desbaste, pulido y acabado final de piezas metálicas en la fabricación de maquinaria, herramientas, componentes electrónicos y otros productos.

- Carpintería: elaboración de muebles, gabinetes, molduras y demás productos de madera.

- Construcción: alisado y pulido de superficies de concreto, piedra y otros elementos de construcción. Elimina el óxido, la corrosión y las pinturas metálicas.

- Fabricación de moldes y matrices: crea cavidades, detalles precisos, acabado y pulido de moldes utilizados en la industria de plásticos, fundición, metales y otros.

- Manufactura de productos electrónicos: pulido y desbaste de componentes electrónicos delicados.

Artesanía y restauración

- Escultura y tallado: se usa para dar forma y detallar piezas de piedra, madera, hueso, etc. Con la finalidad de crear esculturas, figuras decorativas y obras de arte.

- Orfebrería y joyería: usado para pulir y dar acabado a piezas de metal, como anillos, collares, pulseras y otros accesorios.

- Restauración: se emplea para eliminar imperfecciones, limpiar y restaurar objetos antiguos hechos de madera, metal y piedra.

Industria Automotriz

- Para el acabado de piezas de motores y sistemas de transmisión.

- Mantenimiento y reparación en áreas de difícil acceso como en el interior del motor y la carrocería.

- Se utiliza para limpiar y preparar la superficie antes de la pintura.

- Para el corte y acabado en la fabricación de componentes automotrices.

Industria Aeronáutica y Aeroespacial

- En este caso, las puntas montadas tienen presencia en la fabricación de piezas de alta precisión elaboradas en titanio, aluminio y acero inoxidable.

- Participan en el mantenimiento de elementos precisos, como por ejemplo en zonas complicadas de los componentes de las turbinas: álabes, guías y boquillas.

Industria Médica

- Se emplean en la preparación de prótesis dentales y ortopédicas para darles forma y acabado exacto.

- Para limpiar, reparar y dar mantenimiento tanto a equipos como instrumentos médicos.

- En algunas cirugías que ameriten un corte preciso. Cabe destacar que en el sector de la medicina se elaboran con materiales especiales.

Estas herramientas también se emplean en otras aplicaciones dentro de las cuales destacan las siguientes:

- Afilado de herramientas y cuchillas.

- Limpieza de soldaduras y eliminación de óxido y recubrimientos superficiales.

- En trabajo de mecanizado, para crear formas, ranuras, cavidades y acabados precisos en metales, plásticos y más.

Factores a Considerar Para Elegir la Punta Montada Adecuada

Elegir la punta montada correcta para un trabajo específico implica considerar diversos factores que determinarán su efectividad y los resultados finales. Entre los factores más importantes se encuentran:

1. El material a trabajar:

- Dureza: conocer la dureza del material a trabajar es fundamental para elegir el grano abrasivo adecuado de la punta. Los más duros como el metal o la piedra requieren puntas con grano más grueso, mientras que los más blandos como la madera o el plástico requieren grano más fino.

- Propiedades: su ductilidad, fragilidad o sensibilidad al calor, también influyen en la elección de la punta. Por ejemplo, materiales frágiles como el vidrio o la cerámica requieren que minimicen las vibraciones para evitar roturas.

2. La aplicación:

- Tipo de trabajo: desbastar, pulir o acabar son tareas que requieren puntas con diferentes características. Para desbastar se necesitan con grano grueso y alta capacidad de remoción de material, mientras que para pulir y acabar se requieren con grano fino que proporcionen un acabado liso y uniforme.

- Precisión requerida: para trabajos que demandan perfección, como el tallado de detalles finos, se requieren pequeñas y de formas específicas que permitan un control preciso del movimiento.

- Área de trabajo: alcanzar áreas de difícil acceso o trabajar en superficies curvas amerita formas adecuadas, como puntas de llama o cónicas, que permitan llegar a esos sitios.

3. Las características de la punta montada:

- Forma: la forma determina su capacidad para acceder a diferentes áreas y realizar trabajos específicos.

- Tamaño: tanto en diámetro de punta como de vástago, debe ser compatible con la herramienta que se utilizará y el tamaño de la pieza a trabajar.

- Material abrasivo: el tipo de material abrasivo de la punta, como diamante, carburo de silicio o corindón, determina su dureza, resistencia al desgaste y efectividad en diferentes materiales.

- Granulometría: el tamaño del grano abrasivo determina la finura del acabado y la velocidad de remoción de material. Granos más gruesos remueven más material rápidamente, mientras que granos más finos proporcionan un acabado más liso.

4. Otros factores:

- La velocidad de rotación de la herramienta debe ser compatible con la velocidad máxima recomendada para la punta montada.

- Algunos trabajos, especialmente con materiales sensibles al calor, requieren puntas con canales de refrigeración para evitar el sobrecalentamiento y daños en la pieza.

- Es importante utilizar puntas montadas de calidad y en buen estado, así como seguir las normas de seguridad durante su uso para evitar lesiones.

Considerar estos factores cuidadosamente te permitirá obtener los mejores resultados y prolongar la vida útil de las puntas montadas.

Estas herramientas se han consolidado como indispensables en el mecanizado moderno, ofreciendo versatilidad y precisión en una amplia gama de aplicaciones industriales.

Su capacidad de adaptarse a diferentes formas, materiales y tamaños de cabeza de corte les permite realizar trabajos complejos con una calidad y eficiencia excepcionales, contribuyendo al desarrollo de productos y procesos cada vez más precisos y de alto rendimiento.

Su variedad les permite adaptarse a las necesidades específicas de cada aplicación, asegurando acabados precisos y de alta calidad en una amplia gama de materiales. La elección correcta de la punta montada adecuada puede mejorar significativamente la eficiencia y el resultado final del trabajo realizado, optimizando tiempos y costos en los procesos de manufactura.

En resumen, las puntas montadas se han convertido en herramientas indispensables, ofreciendo soluciones efectivas y precisas. Su uso adecuado y la selección del abrasivo correcto son clave para garantizar resultados exitosos y satisfactorios en cada aplicación, impulsando la innovación y la competitividad en la industria manufacturera.