La eficiencia y la durabilidad de las máquinas en el sector industrial dependen en gran medida del mantenimiento preventivo, donde la lubricación juega un papel fundamental. Un lubricante industrial adecuado reduce la fricción y el desgaste, protege contra la corrosión y ayuda a disipar el calor generado durante la operación.

Sin embargo, no todos son iguales ni sirven para cualquier máquina.

Elegir el correcto implica considerar las características específicas de cada equipo y las condiciones en las que trabaja. Este artículo tiene como objetivo ayudar a entender los diferentes tipos de lubricantes industriales, sus aplicaciones y, lo más importante, cómo elegir el más adecuado para tus máquinas.

¿Qué es un lubricante industrial y para qué sirve?

Se trata de una sustancia química formulada para disminuir la fricción entre superficies metálicas en movimiento. Esta función primordial facilita el deslizamiento suave de las piezas, previniendo su desgaste prematuro.

El aceite lubricante industrial cumple además otras funciones esenciales para el correcto funcionamiento de las máquinas:

- Control de la temperatura: absorbe y transporta el calor que genera la fricción lejos de las zonas críticas donde pueda disiparse, previniendo fallas por sobrecalentamiento.

- Limpieza interna: los procesos industriales generan partículas, polvo y otros contaminantes. El aceite lubricante industrial ayuda a suspender y transportar estos residuos a filtros, manteniendo las superficies limpias y evitando obstrucciones o daños.

- Escudo protector: la humedad y los agentes corrosivos son una amenaza constante. Un buen lubricante forma una barrera que protege las superficies metálicas contra la oxidación y la corrosión, manteniendo la integridad de los componentes.

- Fuerza transmitida: en sistemas hidráulicos, no sólo lubrica, sino que también actúa como el medio de transmisión de potencia, permitiendo el movimiento y la fuerza necesarios para operar la maquinaria.

- Sello eficaz: en algunos casos, ayuda a crear un sello entre componentes, previniendo fugas de fluidos y manteniendo la presión correcta.

Para que el aceite cumpla estas funciones, debe contar con la viscosidad adecuada y aditivos que mejoren su resistencia a la oxidación, la formación de espuma, la presión extrema y el desgaste.

Tipos de lubricantes industriales

Se presentan en diferentes estados físicos: líquidos, semisólidos y sólidos, cada uno con propiedades específicas que los hacen aptos para distintas aplicaciones. Elegir el adecuado implica conocer las opciones disponibles:

- Lubricantes líquidos: Aceite lubricante industrial

Los aceites lubricantes industriales son los más utilizados en el sector. Su composición incluye una base (mineral, sintética o vegetal) y diversos aditivos que optimizan sus propiedades. La viscosidad es un factor determinante, ya que indica la resistencia del aceite a fluir y debe elegirse en función de la temperatura y la carga operativa de la máquina.

- Aceites minerales: derivados del petróleo, su costo suele ser menor y son adecuados para aplicaciones generales con temperaturas moderadas.

- Aceites sintéticos: fabricados mediante procesos químicos, ofrecen mayor estabilidad térmica, menor oxidación y mejor desempeño en rangos amplios de temperatura y carga.

- Aceites vegetales: son una alternativa renovable con buenas propiedades en ciertas aplicaciones. Aunque su estabilidad a altas temperaturas puede ser menor, su biodegradabilidad los hace interesantes desde una perspectiva ambiental.

Los aceites lubricantes industriales se emplean en motores, compresores, turbinas y sistemas hidráulicos, engranajes que operan a altas velocidades y temperaturas. Su capacidad para fluir y disipar calor es fundamental en estos equipos.

- Lubricantes semisólidos: Grasas industriales

Las grasas se forman por la mezcla de un aceite base lubricante con un espesante (como jabones de litio, calcio, etc.) y aditivos. Su consistencia semisólida les permite adherirse a las superficies y permanecer en su lugar, lo que las hace ideales para puntos de lubricación difíciles de alcanzar o donde el aceite no se mantiene.

Las grasas ofrecen una protección prolongada contra el desgaste y sellan contra contaminantes como polvo y humedad. Son perfectas para rodamientos, engranajes abiertos, cadenas y maquinaria que opera en ambientes agresivos o con movimientos intermitentes, ya que ofrecen protección prolongada y sellado contra humedad y polvo.

- Lubricantes sólidos: Lubricantes secos y sólidos industriales

Los lubricantes sólidos, como el grafito, molibdeno o PTFE (teflón), se usan en condiciones extremas donde los aceites o grasas no funcionan bien, por ejemplo, en temperaturas muy altas, ambientes limpios o donde se requiere evitar la contaminación por líquidos.

Estos reducen la fricción mediante una capa sólida que actúa como barrera entre las superficies metálicas. Son frecuentes en la industria alimentaria, cintas transportadoras y equipos expuestos a polvo o agentes corrosivos.

- Lubricantes industriales especializados

Existen formulaciones específicas para aplicaciones que requieren características particulares, como alta resistencia a la presión, protección contra la oxidación en ambientes húmedos o compatibilidad con materiales delicados.

Estos lubricantes combinan propiedades de aceites, grasas y sólidos para cumplir con exigencias técnicas precisas y prolongar la vida útil de equipos en condiciones severas. Entre ellos se encuentran:

- Lubricantes grado alimenticio: formulados con ingredientes seguros para el contacto accidental con alimentos en la industria alimentaria y farmacéutica.

- Lubricantes biodegradables: una opción más amigable con el medio ambiente, ideal para aplicaciones donde las fugas podrían tener un impacto ecológico.

- Fluidos de corte: aunque su función principal es refrigerar y evacuar virutas en procesos de mecanizado, también ofrecen lubricación entre la herramienta y la pieza.

Métodos de aplicación de lubricantes industriales

El método de aplicación es tan importante como el tipo de lubricante. Algunos de los sistemas más comunes son:

- Lubricación por baño de aceite: los componentes se sumergen parcialmente en un depósito de aceite, que se distribuye durante el movimiento. Común en cajas de engranajes

- Lubricación por goteo: un método sencillo para aplicaciones que requieren una lubricación constante, pero en pequeñas cantidades, como algunas cadenas o cojinetes.

- Lubricación por niebla de aceite: el aceite se atomiza en una niebla fina que se transporta por aire a los puntos de lubricación. Útil para rodamientos de alta velocidad y de acceso complejo.

- Sistemas de lubricación centralizada (Automáticos): se trata de sistemas complejos que distribuyen de forma automática la cantidad precisa a múltiples puntos de la maquinaria a intervalos predefinidos. Reducen la necesidad de intervención manual y aseguran una lubricación consistente. Eficiente en grandes plantas.

- Lubricación manual: la forma más básica, utilizando pistolas de engrase o aceiteras para aplicar el lubricante en los puntos necesarios. Requiere personal capacitado para asegurar la cantidad y la frecuencia correctas.

- Lubricación por circulación de aceite: un sistema más sofisticado donde el aceite se bombea a los puntos de lubricación, se filtra y se enfría antes de recircular. Ideal para maquinaria de alta velocidad y cargas elevadas.

Cada máquina requiere un sistema distinto, y esto afecta de forma directa la elección del producto.

¿Dónde se usan? El alcance de los lubricantes industriales

Los lubricantes industriales son indispensables en innumerables sectores y equipos:

- Desde los tornos y fresadoras en talleres de mecanizado hasta las prensas en la industria manufacturera.

- En vehículos industriales, trenes y barcos, asegurando el movimiento eficiente y la durabilidad de los componentes.

- En sistemas hidráulicos, transmitiendo la potencia necesaria para operar maquinaria pesada.

- En compresores y bombas, reduciendo el desgaste y sellando los componentes.

- En las turbinas que generan energía, soportando altas velocidades y temperaturas.

- En rodamientos y cojinetes, permitiendo la rotación suave y la reducción de la fricción.

- En los engranajes que transmiten potencia, protegiendo los dientes del desgaste.

- En los sistemas de transmisión, asegurando la transferencia eficiente del movimiento.

- Incluso en la industria alimentaria y farmacéutica, con lubricantes especializados que cumplen con estrictas normativas de seguridad.

Elección del lubricante adecuado para tus máquinas

Elegir el correcto no es solo una cuestión técnica, también es una decisión estratégica. Algunos criterios clave se basan en el tipo de máquina, las condiciones de operación y el entorno donde se utilizará.

- Viscosidad: debe ser la adecuada para la temperatura de la operación, la carga que soporta el equipo y la velocidad de movimiento. Un lubricante demasiado delgado no ofrecerá suficiente protección bajo carga, mientras que uno demasiado espeso generará resistencia y aumentará el consumo de energía. Consulta siempre las recomendaciones del fabricante del equipo.

- Tipo de aceite base: ¿Mineral o sintético? Si tus máquinas operan en un amplio rango de temperaturas o requieren intervalos de lubricación extendidos, los sintéticos suelen ser la mejor opción, a pesar de su mayor costo inicial.

- Aditivos: los aditivos antioxidantes por ejemplo previenen la degradación del lubricante con el tiempo. Los anticorrosivos protegen contra la oxidación. Los antiespumantes evitan la formación de burbujas que podrían reducir la eficiencia de la lubricación. Identifica las necesidades específicas de tu equipo.

- Compatibilidad de materiales: asegúrate de elegir uno que no ataque ni degrade los sellos, elastómeros u otros componentes de tu maquinaria. La incompatibilidad puede provocar fugas y fallas prematuras.

- Condiciones de la operación: ¿Tu equipo trabaja a temperaturas extremas, bajo cargas pesadas, a altas velocidades o en ambientes con mucho polvo o humedad? Estas condiciones exigirán lubricantes con propiedades específicas.

- Recomendaciones del fabricante: el fabricante conoce su maquinaria mejor que nadie y sus recomendaciones deben ser la primera y más importante guía.

- Normativas y certificaciones: en ciertas industrias (como la alimentaria), es vital utilizar lubricantes que cumplan con normativas específicas.

Una selección adecuada reduce costos de reparación, evita paradas no planificadas y mejora la productividad general de la planta industrial.

Consejos para el almacenamiento y manejo del lubricante industrial

La vida útil y el rendimiento de un lubricante no dependen solo de su calidad o de la correcta elección, sino también de cómo se almacena y maneja. Un almacenamiento y manejo inadecuados pueden contaminar o degradar el lubricante, anulando sus beneficios y poniendo en riesgo la maquinaria.

Almacenamiento Correcto

- Ambiente adecuado: guárdalos en un lugar fresco, seco y limpio. Evita la exposición directa a la luz solar, a temperaturas extremas y a cambios bruscos de temperatura, ya que esto puede alterar sus propiedades.

- Contenedores cerrados: mantén los envases bien cerrados para prevenir la entrada de humedad, polvo, suciedad y otros contaminantes. Incluso una pequeña cantidad de contaminante puede ser perjudicial.

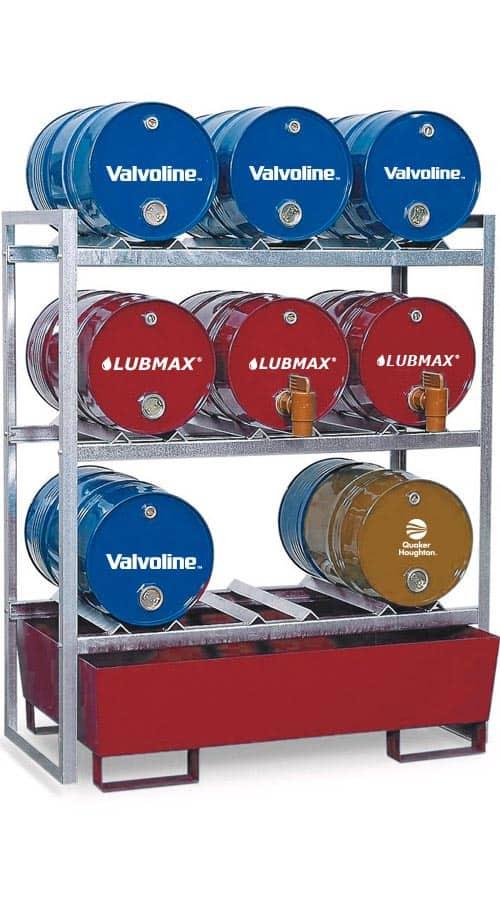

- Posición de los tambores: si almacenas tambores grandes, es mejor hacerlo de forma horizontal o ligeramente inclinada. Esto ayuda a que el sello del tapón quede cubierto por el lubricante, evitando la entrada de aire y humedad a través de posibles poros o pequeñas fugas. Si los almacenas de forma vertical en el exterior, usa cubiertas o “gorros” para evitar la acumulación de agua sobre la tapa, lo que podría llevar a la contaminación.

- Separación de productos: almacena diferentes tipos de lubricantes, combustibles y otros químicos de forma separada para evitar confusiones y posibles contaminaciones cruzadas. Etiqueta con claridad cada contenedor.

- Rotación de inventario: usa el principio “primero en entrar, primero en salir” (FIFO o PEPS). Esto asegura que se utilicen dentro de su vida útil recomendada, evitando que los productos más antiguos se degraden antes de ser usados.

Manejo seguro y limpio

- Utensilios dedicados: usa siempre herramientas (embudos, cubos, pistolas de engrase) limpias y exclusivas para cada tipo de lubricante. No mezcles utensilios entre aceites nuevos y usados, ni entre diferentes tipos de lubricantes. La contaminación cruzada es un problema común.

- Limpieza al trasvasar: antes de abrir un envase o trasvasar, limpia bien la zona alrededor de las aberturas para evitar que la suciedad caiga dentro.

- Protección personal: utiliza equipo de protección personal adecuado (guantes, gafas de seguridad) al manipular lubricantes para evitar el contacto con la piel y los ojos.

- Evitar la contaminación: evita que el agua o el aire sucio entren en los depósitos de las máquinas durante el relleno. Usa tapones y filtros adecuados.

- Eliminación correcta: nunca tires el lubricante usado al desagüe o al suelo. Recoge y almacena el aceite usado en contenedores apropiados y contacta con empresas especializadas para su reciclaje o eliminación segura, cumpliendo con las normativas ambientales.

Al seguir estos consejos, ayudarás a asegurar que tus máquinas reciban el cuidado que merecen, prolongando su vida útil y manteniendo tu operación industrial funcionando sin problemas.

Seleccionar el lubricante industrial correcto es un paso fundamental para mantener la maquinaria en condiciones óptimas y asegurar su funcionamiento eficiente. Conocer los tipos de lubricantes, sus aplicaciones y las condiciones de operación permite tomar decisiones informadas que protegen la inversión en equipos y mejoran la productividad. Para obtener los mejores resultados, es recomendable contar con asesoría técnica especializada y realizar un seguimiento constante del estado de los lubricantes en tus máquinas. Así, se garantiza una operación segura, prolongada y rentable.