En los procesos de torneado y mecanizado industrial los buriles son herramientas esenciales. Gracias a su arista de corte afilada, permiten remover material con alta precisión, lo que facilita desde acabados detallados hasta cortes más robustos en piezas metálicas u otros materiales.

Su eficacia radica en la diversidad de tipos existentes, cada uno diseñado para tareas específicas y materiales particulares. Comprender sus características, usos y variantes es clave para mejorar la eficiencia operativa y asegurar un acabado de calidad en la fabricación de componentes.

En este artículo, profundizaremos en qué es un buril de torno, qué tipos existen, sus principales aplicaciones industriales y cómo elegir la herramienta de corte ideal según las necesidades de cada trabajo.

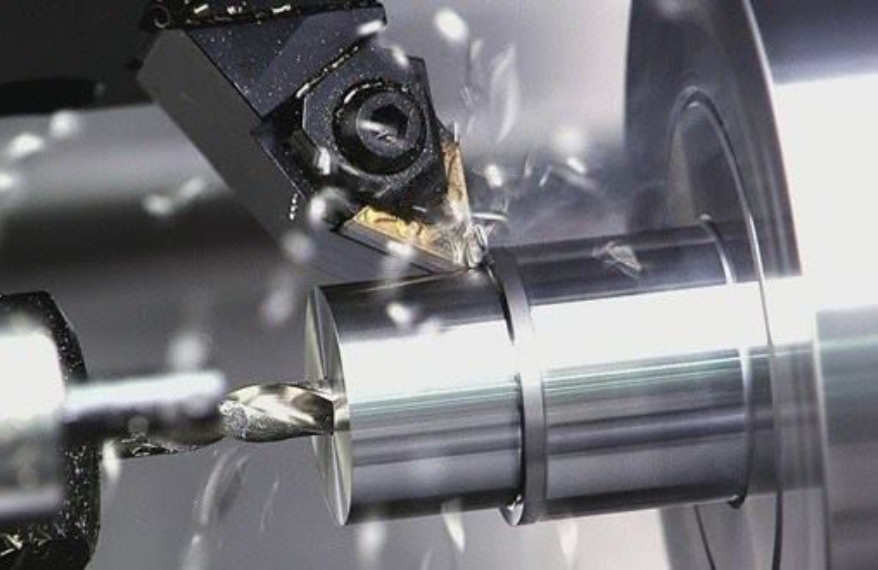

Un buril de torno es una herramienta de corte rígida que se utiliza en principio para operaciones de torneado, fresado y mecanizado. Su diseño permite eliminar material de una pieza de trabajo mediante un proceso de arranque de viruta. Incluye una punta o arista de corte afilada que, al entrar en contacto con el material en rotación, lo corta con precisión.

Según su orientación y el tipo de operación, puede realizar cortes longitudinales, transversales, inclinados, roscas, ranuras o formas especiales. Se emplea tanto en procesos automáticos como manuales y es esencial en la industria manufacturera, donde la precisión en el acabado es clave.

Un buril está conformado por las siguientes partes:

La eficiencia y durabilidad de un buril de torno dependen de forma directa del material de fabricación, el cual debe ser compatible con la pieza y el proceso de mecanizado.

Trabaja bajo el principio del arranque de viruta. La pieza a mecanizar gira a alta velocidad en el torno, y el buril entra en contacto con ella para cortar el material. Para que esto funcione bien, tanto la forma del buril como el material de la pieza y la manera de hacer el corte deben ser correctas.

Esta interacción produce calor y esfuerzo mecánico, por lo que la herramienta además debe estar fabricada con materiales capaces de resistir altas temperaturas, abrasión y deformación.

Los factores clave en su funcionamiento son:

Una correcta selección y afilado del buril reduce el desgaste, mejora la calidad del acabado y optimiza la eficiencia del proceso.

Existen múltiples clasificaciones según su forma, material, uso específico y método de fabricación. A continuación, se describen las más relevantes para la industria y el trabajo artesanal:

Tipo de buril | Características | Usos |

Buril recto | Común en tornos, permite cortes longitudinales o frontales. | Operaciones de desbaste y acabados. |

Buril redondo | Permite cortes curvos con precisión. Genera formas redondeadas, cóncavas y contornos suaves. | Operaciones de copiado. |

Buril angular | Orientado a cortes laterales, izquierdo o derecho. | Ideal para mecanizados con obstáculos o formas específicas. |

Buril de roscado | Su geometría permite el corte de roscas internas y externas. | Ensamblaje de piezas. |

Buril de ranurado | Crea ranuras o perfiles específicos. | Decoración y diseño, operaciones de tronzado, tallado a mano, entre otros. |

Buril de pastilla (con inserto) | Utiliza filos de corte reemplazables, ofrece versatilidad y eficiencia. | Operaciones de torneado diversas a nivel industrial y en tornos CNC. |

Son una buena opción general. El HSS es resistente al desgaste y mantiene el filo por un tiempo razonable, sobre todo en materiales blandos o a velocidades de corte normales. El buril de alta velocidad es común para aceros al carbono y fundiciones. El buril de cobalto (HSS-Co) es más resistente al calor, así que sirve para materiales más duros y velocidades un poco más rápidas. La desventaja es que el HSS pierde dureza con mucho calor, comparado con el carburo.

Son mucho más duros y resistentes al desgaste. El buril de tungsteno y el buril de carburo son ideales para cortar materiales duros y abrasivos, y aguantan el filo por más tiempo, incluso a altas velocidades. Se emplean con frecuencia en producción y para materiales difíciles como aceros templados e inoxidables.

También hay buriles de cerámica y cermet para trabajos muy específicos, como cortar aleaciones especiales a velocidades muy altas.

Tienen un amplio espectro de uso en sectores industriales y artesanales. Aquí algunos ejemplos:

Sector de aplicación | Ejemplos |

Industria metalmecánica | Fabricación de ejes, bujes, válvulas, acoples.Torneado de metales como acero, hierro, aluminio, bronce.Producción en serie con tornos CNC y buriles de pastilla. |

Carpintería y tallado artesanal | Para tallar madera en esculturas, decoraciones, instrumentos musicales.Formas curvas y detalles de precisión. |

Mantenimiento industrial | Reparación de piezas desgastadas mediante torneado.Corte de nuevos componentes personalizados. |

Al elegir un buril para operaciones de mecanizado, es fundamental considerar varios factores técnicos que inciden de forma directa en el rendimiento, la durabilidad y la calidad del trabajo. Los principales aspectos a tener en cuenta son:

| Tipo de operación | Tipo de buril sugerido |

| Corte longitudinal simple | Buril recto o buril angular |

| Desbaste | Buril de desbaste |

| Acabado superficial | Buril de acabado o buril redondo |

| Roscado | Buril de roscado específico |

| Corte transversal completo | Buril de tronzado |

| Material de la pieza | Recomendación del buril |

| Aluminio, cobre, latón | Buril HSS o buril de cobalto |

| Acero al carbono | Buril de carburo de tungsteno o HSS |

| Acero inoxidable | Buril de cobalto o carburo reforzado |

| Fundición o hierro gris | Buril de carburo con geometría agresiva |

| Madera blanda o dura | Buril para tallar madera de acero templado |

Considerar estos factores permite seleccionar el buril más adecuado para cada aplicación, optimizando la productividad y la calidad del mecanizado.

En conclusión, los buriles son herramientas clave en el mecanizado y torneado. Conocer los diferentes tipos, sus materiales, formas y aplicaciones permite tomar mejores decisiones en la producción, mantenimiento o creación de piezas.

Al seleccionar de forma correcta el buril de torno, se puede garantizar un corte eficiente, menor desgaste de la herramienta, mayor precisión y una mejora notable en los tiempos de trabajo. Ya sea para una operación sencilla o un proceso de alta complejidad, existe un buril diseñado para cada necesidad.

Invertir en herramientas siempre será una decisión rentable para cualquier empresa o taller.

5ta Avenida 9-10 calle S.O.

#81 Barrio Lempira

San Pedro Sula, Honduras.

5ta Avenida 9-10 calle S.O. #81 Barrio Lempira

San Pedro Sula, Honduras.