En entornos industriales y científicos donde la precisión es fundamental en una amplia gama de aplicaciones, las balanzas y básculas se convierten en instrumentos esenciales para el control de calidad, el pesaje de mercancías y el cumplimiento de las normas legales.

La precisión en el pesaje es un pilar primordial en numerosos procesos industriales.

Para asegurar la exactitud de las mediciones y la confiabilidad de los resultados, es vital realizar una calibración correcta de estos equipos. Este artículo explora las técnicas y procedimientos esenciales para la calibración de balanzas y básculas, con un enfoque especial en las balanzas industriales, las cuales desempeñan un papel crítico en la industria, el comercio y la logística.

La calibración es un proceso mediante el cual se compara el valor indicado por un instrumento de medición, en este caso una báscula o balanza, con un patrón de medida de referencia conocido.

Este patrón de medida, en general una masa patrón certificada, sirve como punto de referencia para ajustar el instrumento y garantizar que sus lecturas coincidan con valores estándar conocidos para que sean precisas y confiables.

¿Por qué es importante calibrar las balanzas y básculas?

La razón es sencilla, porque garantiza la precisión y exactitud de sus mediciones, esto es importante en diferentes contextos, como lo son:

Las técnicas y procedimientos de calibración de balanzas y básculas industriales varían según el tipo de equipo, su capacidad de carga, las condiciones de trabajo y los requerimientos de precisión. A continuación, te describo algunas de las técnicas más comunes:

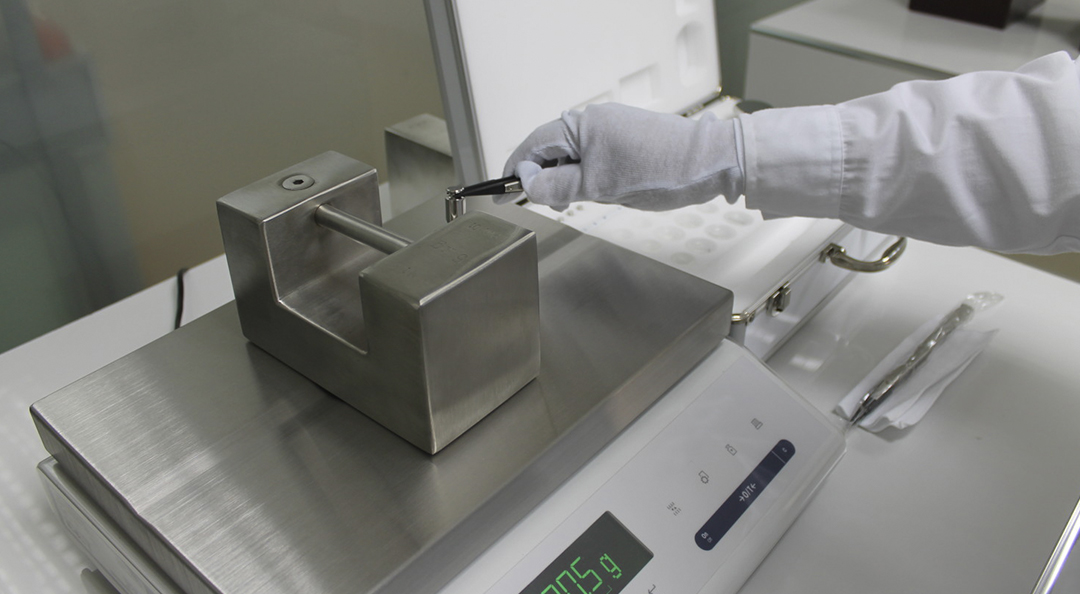

La calibración estática es un método simple y preciso para balanzas de baja capacidad. Se basa en la comparación de la medición de la balanza con una pesa de calibración estática de valor conocido.

Para ello se coloca la pesa en la plataforma de la balanza y se verifica si la lectura coincide con el valor nominal de la pesa. En caso de desviación, se ajusta la balanza mediante tornillos de calibración o un software específico.

Aunque es un método sencillo, no es adecuado para balanzas de alta capacidad o para equipos que se utilizan en condiciones dinámicas.

La calibración dinámica se utiliza para evaluar la precisión de la balanza en condiciones de movimiento. Se emplea un sistema de pesaje dinámico, como una cinta transportadora, para simular la carga en movimiento.

El procedimiento consiste en colocar materiales en movimiento sobre la plataforma de la balanza y se compara la medición con un valor conocido. Este método es ideal para balanzas que se utilizan en procesos de producción o en sistemas de conveyor, aunque requiere un sistema de pesaje dinámico especializado.

En la calibración automática se usa un sistema automatizado para realizar la calibración. Se emplea un software que controla la aplicación de pesas de calibración y realiza los ajustes necesarios. Este método aumenta la eficiencia y precisión del proceso, pero requiere un equipo especializado y personal capacitado.

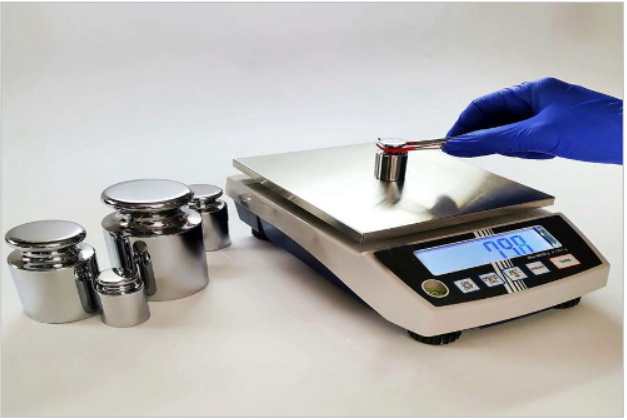

La calibración por comparación utiliza una balanza de referencia conocida para verificar la precisión de otra balanza. Se colocan pesas de calibración en ambas balanzas y se comparan las mediciones. Es un método sencillo y eficiente, especialmente para balanzas de menor capacidad, pero se requiere una balanza de referencia conocida y precisa.

La calibración por verificación se utiliza para evaluar la precisión de la balanza en condiciones de trabajo reales. Se colocan materiales de trabajo en la balanza y se compara la medición con un valor conocido. Este método permite evaluar la precisión de la balanza en condiciones reales de trabajo, esta técnica requiere materiales de trabajo de peso conocido y un ambiente controlado.

Las balanzas industriales se utilizan para pesar grandes cantidades de materiales y productos en distintas industrias, como la manufactura, la minería, la industria alimentaria y la logística.

La calibración de estas requiere un enfoque especializado debido a sus dimensiones, su capacidad de carga y las condiciones ambientales en las que se operan.

Algunas consideraciones especiales para balanzas industriales son:

A continuación, se describen los pasos para calibrar balanzas industriales, destacando la importancia de cada etapa y las mejores prácticas para asegurar resultados óptimos.

Antes de iniciar el proceso, debes preparar adecuadamente el entorno, lo que incluye:

La precisión de una balanza depende en gran medida de su nivelación, utiliza el nivel de burbuja incorporado en el equipo para asegurarte de que esté perfectamente nivelada. Ajusta las patas hasta que la burbuja esté centrada

Enciende la balanza y permite que se caliente, el tiempo dependerá del modelo, esto puede tomar desde unos minutos hasta una hora. Consulta el manual del fabricante para obtener recomendaciones específicas.

Antes de realizar cualquier medición, debes establecer un punto de referencia, presiona el botón "Tare" o "Zero" para ajustar la balanza a cero. Esto elimina cualquier peso adicional, como el del recipiente que podría estar utilizando.

Selecciona pesas certificadas adecuadas para el rango de la balanza

En caso de que las lecturas no coincidan con los valores esperados, realiza los ajustes necesarios.

Dependiendo del tipo de balanza, puede ser necesario hacer ajustes manuales o utilizar un menú electrónico para calibrar. Sigue las instrucciones específicas del fabricante para realizar estos ajustes.

Después de realizar los ajustes, verifica las lecturas nuevamente.

Como recomendación adicional, emplea un programa de mantenimiento preventivo para garantizar la precisión y la fiabilidad de las balanzas y básculas.

La periodicidad recomendada puede variar en función de diversos factores, incluidos el tipo de balanza, su uso, las condiciones ambientales y los requisitos específicos de la industria.

Algunas recomendaciones generales sobre la frecuencia de calibración se detallan a continuación:

Para balanzas que se utilizan de forma diaria o en aplicaciones críticas donde la precisión es esencial, como en la industria farmacéutica o alimentaria, se recomienda calibrar mensualmente. En especial si la balanza está involucrada en procesos de control de calidad o en la medición de productos que requieren alta precisión.

Las básculas que se emplean varias veces a la semana, pero no de forma diaria pueden calibrarse con menos frecuencia, cada 3 a 6 meses. Esta frecuencia es adecuada para equipos que están sujetos a condiciones variables o que han demostrado desviaciones en calibraciones anteriores.

Los equipos que se utilizan de forma muy esporádica, como por ejemplo aquellas balanzas que solo se emplean para mediciones puntuales con una calibración anual es suficiente. Esta es una práctica común para equipos que permanecen en condiciones estables.

Las condiciones del entorno juegan un papel importante en la necesidad de calibración de una balanza. Los cambios ambientales, como el traslado de la balanza a un nuevo lugar o variaciones significativas en temperatura y humedad, requieren una recalibración inmediata.

Si se han observado desviaciones significativas durante las verificaciones intermedias, puede ser necesario aumentar la frecuencia para asegurar la precisión y fiabilidad de las mediciones.

Los fabricantes suelen ofrecer directrices específicas sobre la frecuencia recomendada para sus equipos, basadas en pruebas y experiencia acumulada. Por lo tanto, es importante consultar el manual del fabricante, ya que ellos comprenden mejor el comportamiento y las características de sus instrumentos.

Seguir estas pautas no solo garantiza la precisión de las mediciones, sino que también ayuda a optimizar el rendimiento del equipo y a prolongar su vida útil.

No calibrar una balanza industrial con la frecuencia recomendada puede acarrear varios riesgos significativos que afectan tanto la operación de la empresa como la calidad de los productos.

Este cuadro proporciona una visión clara y concisa de los principales riesgos asociados a la falta de calibración regular:

| Riesgo | Descripción | Impacto |

Resultados inexactos | Mediciones incorrectas en el pesaje. | Errores en dosificación, mezclas incorrectas, productos fuera de especificación. Alto impacto para la industria farmacéutica y alimentaria, puede poner en riesgo la salud del consumidor. |

Pérdida de confiabilidad | Disminución de la confianza en la precisión de las mediciones. | Pérdida de confianza del cliente, daño a la reputación empresarial, al producirse errores sistemáticos en las mediciones. |

Incumplimiento Normativo | No cumplimiento de regulaciones y estándares de calidad. | Sanciones económicas y legales, retiro de productos en el caso de productos farmacéuticos y alimentarios, auditorías desfavorables. |

Costos Operativos Aumentados | Aumento de los costos debido a errores y problemas operativos. | Paradas operativas, aumento de costos, desperdicio de materiales, repetición de procesos, disminución del margen de ganancia. |

Riesgos para la Seguridad | Posibilidad de accidentes y problemas de seguridad. | Accidentes laborales, problemas de seguridad alimentaria, intoxicaciones. |

Esfuerzo y Tiempo Perdido | Mayor tiempo y esfuerzo para corregir errores y garantizar la calidad. | Disminución de la productividad, ambiente laboral negativo, mala calidad del producto. |

La calibración regular de las balanzas industriales es una inversión estratégica que garantiza la precisión, la confiabilidad y la seguridad en los procesos productivos. Asegurando mediciones exactas, se evitan errores costosos, se optimiza la utilización de recursos y se cumple con las normativas vigentes.

Además, la calibración refuerza la confianza de los clientes y contribuye a la reputación de la empresa. En el campo industrial, la inversión en la calibración es un factor diferenciador que permite alcanzar la excelencia operativa y asegurar la sostenibilidad a largo plazo.

5ta Avenida 9-10 calle S.O.

#81 Barrio Lempira

San Pedro Sula, Honduras.

5ta Avenida 9-10 calle S.O. #81 Barrio Lempira

San Pedro Sula, Honduras.