¿Te has preguntado alguna vez cómo se unen las piezas metálicas que forman parte de tu coche, tu bicicleta, tu ordenador o tu teléfono móvil? ¿Qué magia o ciencia hace posible que dos trozos de metal se conviertan en uno solo, sin que se rompan o se deformen?

La respuesta es la soldadura eléctrica, una técnica que lleva siglos perfeccionándose y que hoy en día es imprescindible en muchos sectores industriales. Se utiliza en construcción, fabricación, reparación y mantenimiento.

En este artículo, te contaremos acerca de esta técnica, los materiales y herramientas recomendadas para obtener un resultado de alta calidad.

Te invitamos a descubrir una habilidad que puede ser útil tanto para profesionales como para aficionados.

La soldadura eléctrica es una técnica que permite fusionar dos metales usando una máquina que produce un arco eléctrico entre un electrodo y el metal a soldar.

El arco eléctrico calienta y derrite el metal, formando un charco de metal fundido que se desplaza por la unión. Al enfriarse, el metal fundido se solidifica y crea una unión fuerte y duradera.

La soldadura eléctrica es una técnica rápida, precisa, resistente y versátil.

Se aplica a diversos tipos de metales como aluminio, cobre, acero, hierro, entre otros y tiene múltiples usos en diferentes sectores industriales.

Según el método que se utilice para generar el calor y el tipo de metal que se quiera soldar, existen diferentes tipos de soldaduras, cada una con sus ventajas y desventajas. A continuación, te mostramos algunas de las soldaduras más comunes:

La soldadura SMAW es una técnica que utiliza un electrodo recubierto para fundir y unir las piezas de metal. El electrodo provee el material y el gas para proteger la soldadura.

Se produce un arco eléctrico entre el electrodo y el metal base, que calienta ambos y forma un charco de metal líquido. El electrodo se desplaza siguiendo la unión, y el metal líquido se solidifica formando una unión fija.

La soldadura SMAW es un proceso versátil que se puede usar para soldar varios metales, como acero, aluminio, cobre y hierro colado. Se emplea en la industria, la construcción y el mantenimiento por su simplicidad, portabilidad, bajo costo, facilidad de aprendizaje y capacidad para trabajar en cualquier posición.

Sin embargo, también tiene desventajas como la dependencia de la habilidad del soldador, la discontinuidad, la generación de humo, la necesidad de mucha práctica para mejorarla y la dificultad para soldar algunos metales como el aluminio.

La soldadura MIG es un método de soldadura eléctrica que emplea un alambre metálico y un gas inerte para crear un arco que une las piezas de metal. El gas tiene como función evitar que el aire oxide la soldadura.

Es rápida y eficaz para unir metales como aceros al carbono, metales inoxidables, aluminio, etc. de grosor medio o alto en posiciones difíciles. Tiene ventajas como una alta productividad, una buena apariencia del cordón de soldadura y una baja formación de gases tóxicos.

En contraposición, presenta algunas desventajas como la necesidad de un equipo más complejo y costoso, la limitación para soldar en ambientes con viento o lluvia y la generación de humos y salpicaduras.

La soldadura TIG es un tipo de soldadura eléctrica que utiliza un electrodo de tungsteno no consumible y un gas protector para crear un arco eléctrico entre el electrodo y las piezas que se quieren unir.

Similar a la soldadura MIG, el gas protector (dióxido de carbono o argón) se encarga de aislar el aire de la soldadura, evitando la contaminación y por ende la oxidación. Se usa en materiales de alta pureza, como el aluminio y el titanio, entre otros.

Su campo de aplicación se encuentra en la industria aeroespacial, nuclear, energética, transporte, de alimentos y bebidas. La técnica TIG produce soldaduras de alta calidad, limpias y sin salpicaduras. Se utiliza para unir piezas de metal de espesores finos, pero de alta aleación y resistencia. Su aplicación requiere de gran habilidad por parte del soldador, equipos más complejos y costosos que otros métodos de soldadura.

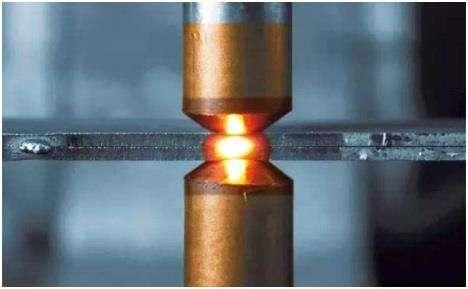

La soldadura por resistencia es una forma de soldadura eléctrica que consiste en aplicar presión y corriente eléctrica a dos piezas de metal para fundirlas y unirlas. El calor se produce por la resistencia de los metales y los electrodos al paso de la corriente.

La soldadura por resistencia es un método rápido y eficaz, adecuado para piezas de metal delgadas y en serie. Presenta una sub clasificación, como la soldadura por puntos, la soldadura por resaltos, la soldadura por costura, la soldadura a tope, la soldadura por chispa y la soldadura de hilo aislado.

Esta técnica se emplea en varias industrias, como la automotriz, la construcción, la aeroespacial, la nuclear, la energética y la de alimentos y bebidas.

Existen otros tipos de soldadura eléctrica más especializados empleados en aplicaciones específicas, tales como:

Para garantizar una soldadura de calidad, es necesario contar con los materiales adecuados para cada técnica y para cada tipo de metal, los materiales más importantes son:

Material de base

El metal que se va a unir con otro mediante la soldadura se llama material base. Influye en el tipo o método de soldadura que se debe usar, así como en el metal de aportación.

El material base puede variar según el tipo, como acero, aluminio, cobre, bronce, níquel, etc., según lo que se necesite. Se derrite en parte o en todo durante la soldadura, por el efecto de una fuente de calor (una llama, un arco eléctrico o un láser) o por la presión o fricción que se aplique.

El material base se fusiona con otro material base o con un metal de aportación para formar la soldadura.

Material de aporte

Es aquel material que se agrega al metal base para unir dos o más piezas de metal por medio de la soldadura, este debe contar con una composición y propiedades equivalentes o similares a las del metal base, así se garantiza calidad y resistencia.

Existen diferentes formas de material de aporte que se adaptan al tipo de soldadura que se va a realizar, los de mayor demanda son:

La soldadura requiere el uso de gases protectores para impedir que el nitrógeno y oxígeno del aire interfieran o contaminen el metal líquido y el arco eléctrico. Estos gases pueden ser de dos tipos: inertes o activos, según si tienen o no efecto sobre el metal derretido.

Los gases protectores más frecuentes son el argón y el helio, que son inertes y se emplean para soldar metales como el aluminio, el magnesio o el titanio, que no contienen hierro.

Los activos son el dióxido de carbono y el oxígeno, que se combinan con argón y reaccionan con el metal para soldar aceros de baja aleación. El gas protector que se elija determina cómo será el arco, cómo se transfiere el metal, cuánto se profundiza, y el aspecto y la forma de la soldadura.

El fundente es una sustancia química granular que se usa para proteger y mejorar la calidad de la soldadura cuando se usa la técnica por arco sumergido.

Se encarga de aislar el metal fundido del aire, mejora la adherencia tanto del metal base como el de aportación al eliminar óxidos y suciedades, también modifica las propiedades del metal fundido, la tensión, viscosidad y temperatura de fusión.

El fundente debe ser compatible con el tipo de soldadura, el material base y con el material de aporte. Puedes encontrar el fundente a base de resina, fundente ácido o para estaño y fundente alcalino.

Estos son los materiales necesarios para una soldadura eléctrica de calidad. Pero, además, hay que considerar otros aspectos como el acondicionamiento del metal que se va a soldar, la limpieza del material de aporte, el ajuste de las condiciones de soldadura y la seguridad del soldador.

Para realizar una soldadura eléctrica de calidad se necesitan algunas herramientas y maquinarias según el tipo de soldadura a ejecutar, las de uso más común las mencionamos a continuación.

Encargada de suministrar, ajustar y regular la electricidad que se necesita para soldar. Hay distintas clases de máquinas de soldar, según la técnica de soldadura que se use, como por ejemplo el arco eléctrico, el TIG, el MIG o el plasma.

La máquina de soldar debe tener la potencia, el voltaje y la frecuencia apropiados para el material y el espesor que se vaya a soldar. El tipo de máquina de soldadura que se escoja dependerá del tipo de electrodo que se esté usando, la posición de soldadura y el grosor del metal.

Es el instrumento que sostiene el electrodo y lo enlaza a la máquina de soldar. Él porta electrodo, debe tener una buena protección eléctrica y térmica, para prevenir cortocircuitos y quemaduras. Además, debe tener una pinza o una abrazadera que fije el electrodo y facilite su cambio.

Es la herramienta que une el metal a soldar con el polo negativo de la máquina de soldar, completando el circuito eléctrico. La pinza de masa debe tener una buena unión con el metal y estar lo más próxima posible al área de soldadura, para evitar pérdidas de electricidad y calentamientos excesivos.

Parte del equipo de protección personal que debe emplear el soldador, protege su rostro de los peligros que implica la soldadura, como las radiaciones ultravioleta e infrarrojas, la luz intensa, las partículas calientes y los gases nocivos.

Tiene una visera con un cristal o filtro que se ajusta al tipo y la potencia de la soldadura que se realiza, para evitar dañar la vista del soldador. El casco de soldadura también evita quemaduras y lesiones en la piel por la exposición al arco eléctrico.

La soldadura implica riesgos para las extremidades y el torso del soldador, que pueden sufrir quemaduras, cortes o impactos por el calor, las chispas o las salpicaduras que se generan.

Por eso, el soldador debe usar ropa y calzado de seguridad adecuados, que sean de un material ignífugo y resistente, como el cuero. Los guantes protegen las manos, el delantal protege el cuerpo y el calzado protege los pies del soldador.

Para ejecutar una soldadura de calidad, el soldador puede contar con diversos accesorios y complementos que le ayuden en su tarea, como por ejemplo las pinzas, los soportes, los cepillos, las limas, los martillos o las escuadras.

Estos elementos facilitan el agarre, el corte, la limpieza y el ajuste de las piezas a soldar. Lo importante es seleccionar los materiales y herramientas apropiados para cada tipo de soldadura y cumplir con las medidas de seguridad e higiene para prevenir accidentes y riesgos laborales.

Recuerda, para obtener soldaduras de alta calidad, es crucial tomar en cuenta que los materiales y herramientas a usar sean los adecuados según el tipo de soldadura a realizar.

Configura la máquina de soldar en cuanto a corriente, voltaje y ángulo de la varilla, para que se adapten al tipo de electrodo, metal base y espesor del metal.

Siguiendo estos consejos, se pueden obtener soldaduras de alta calidad que sean seguras, duraderas y estéticamente agradables.

5ta Avenida 9-10 calle S.O.

#81 Barrio Lempira

San Pedro Sula, Honduras.

5ta Avenida 9-10 calle S.O. #81 Barrio Lempira

San Pedro Sula, Honduras.