El mantenimiento predictivo es una actividad esencial que se lleva a cabo para garantizar el buen funcionamiento de los equipos que intervienen en la producción.

Surge a raíz de la acelerada evolución de la industria 4.0 y la automatización.

Aplicar este tipo de mantenimiento representa un ahorro de tiempo y dinero para las empresas. Prever con anticipación ayuda a reaccionar de forma rápida ante cualquier contratiempo, evitando paradas de producción.

Así, lo que generalmente se ve como un gasto, en realidad se convierte en una inversión que garantiza la rentabilidad y, por ende, el futuro de tu empresa.

Todas las empresas buscan “rentabilidad” y una de las formas de obtenerla es manteniendo una producción estable, donde no solo debes optimizar recursos y capacidades, sino obtener la mayor cantidad y calidad de productos con el menor costo y en el menor tiempo posible. Si has llegado hasta aquí estás interesado en el tema y en realidad lo es, pues, el mantenimiento predictivo es un tema de alta importancia en la industria, así que, continuemos.

El mantenimiento predictivo es una forma de gestionar los activos o maquinaria de manera más eficiente y avanzada, se basa en el uso de la tecnología, técnicas y el análisis de datos para observar el estado, las condiciones y el rendimiento de los equipos.

Se lleva a cabo mediante el empleo de sensores, datos e incluso inteligencia artificial, con el propósito de anticipar y evitar posibles fallas antes de que sucedan y tomar medidas adecuadas a tiempo.

En otras palabras, el mantenimiento predictivo, a través del uso de la tecnología, busca conocer la condición de una máquina o equipo en un momento determinado. A partir de allí determina si su funcionamiento es correcto o no, para concluir si la máquina se comporta como debería o si está fuera de sus tolerancias.

Se basa en tres etapas fundamentales:

1. Recolectar datos: consiste en obtener datos de diversas fuentes, como sensores, registros de eventos e inspecciones visuales, que permitan conocer el estado de los equipos y maquinarias.

2. Analizar datos: implica procesar los datos recopilados para encontrar tendencias y patrones. Esto se puede realizar mediante diferentes técnicas, como análisis estadístico, inteligencia artificial y aprendizaje automático.

3. Tomar medidas correctivas: requiere actuar en función de los resultados del análisis. Estas acciones pueden incluir el cambio de piezas, el ajuste de los parámetros o la capacitación del personal.

¿Cómo llega el mantenimiento predictivo a la industria?

Con el pasar de los años, la industria y la tecnología han ido evolucionando en la automatización de los sistemas de producción y en consecuencia lo ha hecho el mantenimiento. En la industria existen muchos tipos de mantenimiento, sin embargo, son tres los que destacan, el correctivo, el preventivo y el predictivo.

En el pasado se daba el tipo de mantenimiento correctivo, en el cual no se toca la maquinaria hasta que falle, solo en ese momento interviene el personal de mantenimiento. Pero sucede que los costos asociados a esta falla, como parar la producción y la pérdida de productos o materias primas, en muchas ocasiones es elevado en comparación con el valor de la reparación.

Es entonces cuando los gerentes de mantenimiento y la misma evolución abren paso al mantenimiento preventivo, en el cual se planifican los cambios de partes o ejecución de actividades según calendario, tiempo de uso o unidades de producción.

Te invitamos a visitar nuestro artículo “Crea tu mantenimiento preventivo en 5 pasos” para mayor conocimiento en el tema, donde además de información, te brindamos apoyo práctico con nuestra plantilla “Planifica a tiempo tu mantenimiento preventivo” un descargable super útil para ti.

Bajo la modalidad del preventivo se evita caer en fallas, cosa que se considera una ventaja para la empresa, pero, en ocasiones, se reemplazan elementos que a pesar de cumplir el tiempo estipulado en calendario no han llegado al final de vida útil.

Esta situación conduce entonces a un gasto excesivo en stock de repuestos para cumplir cambios programados sin evaluar si la pieza en realidad amerita el cambio, entonces viene la evolución de nuevo y llega a la industria el mantenimiento predictivo.

En estos términos una pieza no se cambia hasta que se compruebe su condición, se monitorea y determina si hay indicios de falla, en caso de ser positivo se evalúan otras variables y la magnitud de la falla.

Podrás tomar la decisión de seguir operando cuando la magnitud de la falla sea mínima y se encuentre dentro de la tolerancia permitida. Si en el próximo monitoreo ha aumentado y se prevé que está a punto de caer en paro, se levantan las alarmas y se programa un cambio, es decir, un mantenimiento preventivo.

En conocimiento de esto se puede decir que:

¿Por qué es importante el mantenimiento predictivo en tu empresa?

El mantenimiento predictivo es una estrategia clave para las empresas que requieren una producción estable y sin interrupciones en el tiempo.

Con esta técnica, los responsables de mantenimiento pueden monitorear, conocer y obtener el control absoluto sobre sus equipos, alcanzando anticiparse a posibles fallas, evitando así paralizaciones no planificadas.

Los beneficios del mantenimiento predictivo son numerosos, tanto a nivel técnico como económico. Algunos de ellos son:

1. Ahorro en costos de reparación, mantenimiento y reemplazo de equipos:

Previene daños mayores y alarga la vida útil de los equipos. El predictivo permite detectar y resolver problemas cuando son pequeños y fáciles de solucionar, lo que impide que se empeoren y provoquen averías más graves y costosas. Además, al conservar los equipos en buenas condiciones, se disminuye la necesidad de sustituirlos por otros nuevos.

2. Incrementa la disponibilidad y la productividad de los equipos:

Reduce las interrupciones y los tiempos de inactividad, permite planificar y programar las actividades de mantenimiento con anticipación, lo que disminuye el impacto en la operación y el servicio. Asimismo, al evitar las fallas, se impide que los equipos se paren o funcionen mal, lo que mejora su rendimiento y su capacidad productiva.

3. Mejora la calidad y la seguridad de los procesos:

Disminuye el riesgo de accidentes y errores humanos. El mantenimiento predictivo permite asegurar que los equipos funcionen correctamente y cumplan con los estándares de calidad exigidos. Además, al prevenir las fallas, se evitan situaciones peligrosas que puedan poner en riesgo la integridad de las personas o del medio ambiente. Por otro lado, al utilizar la tecnología para monitorear y analizar los equipos, se reduce la dependencia del factor humano y se evitan posibles errores o descuidos.

4. Optimiza la planificación y la programación de las actividades de mantenimiento:

Con base en datos reales y no en estimaciones, el mantenimiento predictivo permite conocer el estado real de cada equipo y predecir su comportamiento futuro, lo que facilita la toma de decisiones sobre cuándo y cómo realizar el mantenimiento. De esta forma, se puede asignar los recursos necesarios (personal, materiales, herramientas) efectiva y eficientemente.

En la actualidad se usan diversas técnicas para llevar a cabo el mantenimiento predictivo, según el tipo de equipo, los parámetros a medir y el método de análisis.

Veamos brevemente algunas de las técnicas más conocidas:

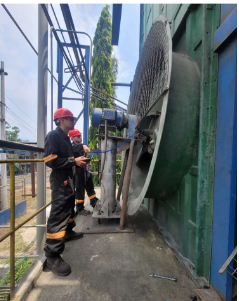

El análisis de vibraciones es una herramienta valiosa para el mantenimiento predictivo. Esencial para monitorear y diagnosticar los equipos o maquinaria rotativa, como motores, bombas o ventiladores.

Consiste en medir y obtener data de las vibraciones que genera el equipo y que pueden ser causa de factores como holguras, roces, desequilibrios, falta de alineación, entre otros.

Para obtener datos a través de esta técnica se emplean sensores acelerómetros, los cuales captan las oscilaciones del equipo y las convierten en señales eléctricas.

Posteriormente, con la ayuda de un software especializado, se analizan y procesan estas señales identificando frecuencia, amplitud y la fase de las vibraciones.

Esta información permite determinar entonces la causa y la gravedad del problema para tomar las medidas correctivas y evitar daños mayores.

Con esta técnica se busca medir la temperatura superficial y obtener imágenes térmicas de equipos como transformadores, interruptores o cables, para captar la radiación infrarroja emitida por los cuerpos, transformarla en imágenes visibles y de esta manera poder identificar puntos calientes, fugas o sobrecargas.

Estos puntos calientes pueden indicar una resistencia eléctrica alta, una mala conexión, un cortocircuito o un aislamiento defectuoso.

Las imágenes obtenidas se procesan mediante un software que permite medir la temperatura de cada punto y compararla con los valores normales. Así se puede localizar el origen y la magnitud del problema para tomar las acciones preventivas necesarias.

El análisis de aceite, como su nombre lo deja ver, consiste en examinar, a través de pruebas de laboratorio, muestras del lubricante que se usa en los equipos para determinar su viscosidad, acidez o la presencia de impurezas y estimar el nivel de desgaste, corrosión u oxidación.

El uso de lubricantes de calidad es clave para el funcionamiento de los equipos hidráulicos o mecánicos porque, atenúa la fricción, la temperatura y el deterioro de las piezas. Sin embargo, el lubricante se va degradando con el uso y pierde sus propiedades, afectando el rendimiento y la vida útil de los equipos.

Los resultados de las pruebas que se aplican bajo esta técnica permitirán comprobar la calidad y condición del lubricante, y a partir de allí tomar la decisión de tratarlo o reemplazarlo.

El ultrasonido es una técnica de mantenimiento predictivo que permite detectar problemas en equipos antes de que se produzcan averías. Esta técnica es fácil de usar, rápida y eficaz, y se puede aplicar a una amplia gama de equipos.

El ultrasonido funciona emitiendo y recibiendo ondas sonoras de alta frecuencia que se reflejan en los equipos. Estas ondas pueden detectar anomalías como fugas, grietas, desgaste o descargas eléctricas.

Un detector de ultrasonidos convierte las ondas en señales audibles o visuales que se analizan mediante un software. Este software calcula la intensidad, la frecuencia y el tiempo de las ondas, lo que permite determinar la distancia, la dirección y el tamaño del problema.

El ultrasonido es una herramienta valiosa. Permite identificar y corregir problemas antes de que causen averías, lo que puede ahorrar tiempo y dinero.

Hay muchas técnicas diferentes que se pueden utilizar, y el éxito depende de la tecnología adecuada, los datos suficientes y el personal capacitado para analizarlos.

El mantenimiento predictivo es una estrategia que puede ayudar a las empresas a mejorar la confiabilidad de sus equipos, reducir los costos de mantenimiento y aumentar la eficiencia. No obstante, también requiere de una inversión inicial y un cambio cultural que exige compromiso y planificación.

Por lo tanto, antes de su implementación es importante analizar los costos y los beneficios de esta estrategia, así como las necesidades y los objetivos de cada empresa.

Te invitamos a visitar el canal de YouTube de ZUMMAR, nuestro espacio, Máquinas que hablan , donde de la mano de expertos podrás obtener mayor información sobre este tema.

5ta Avenida 9-10 calle S.O.

#81 Barrio Lempira

San Pedro Sula, Honduras.

5ta Avenida 9-10 calle S.O. #81 Barrio Lempira

San Pedro Sula, Honduras.