En el ámbito de la mecánica y el trabajo con metales, la precisión es fundamental para obtener resultados óptimos y duraderos. Las uniones roscadas son un elemento esencial en numerosas aplicaciones, desde la construcción hasta la industria automotriz.

La calidad de estas uniones depende de la correcta elección y uso de las herramientas apropiadas.

En este artículo, analizaremos con detalle los machuelos y los manerales, dos implementos que desempeñan un papel crucial en el proceso de roscado.

Ambos son importantes en trabajos de mecánica y bricolaje, garantizando un ajuste firme en conexiones metálicas o de otros materiales.

Exploramos sus diferentes tipos, la selección de la broca adecuada para cada caso, las medidas que se deben considerar y la técnica correcta para su uso, brindándote una guía práctica para obtener resultados profesionales en tus proyectos.

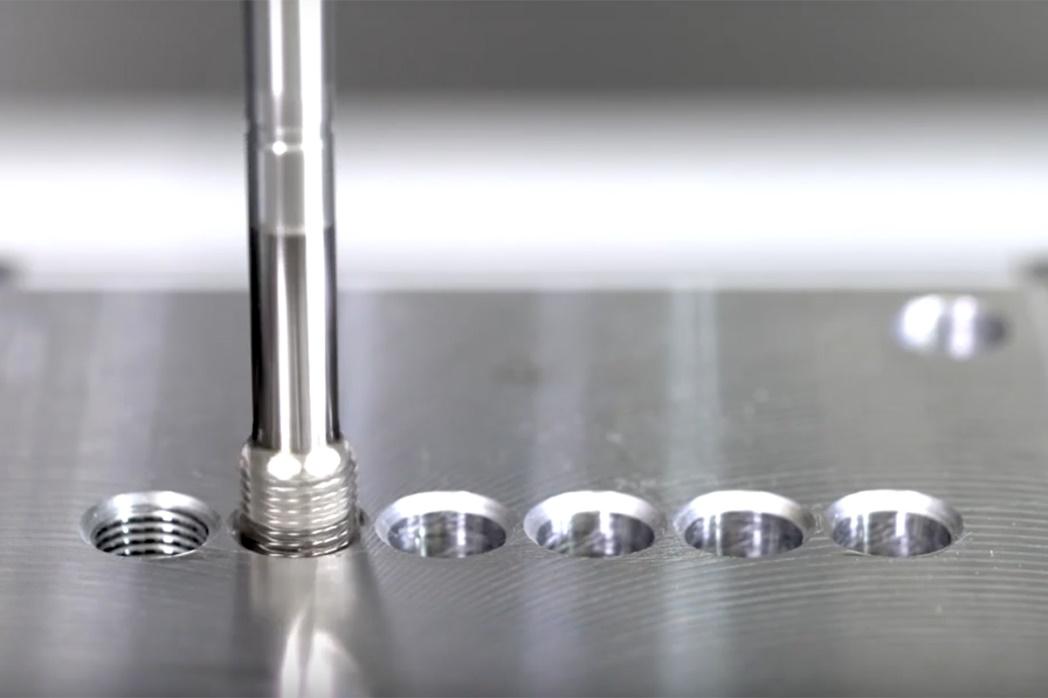

En esencia, el machuelo es una herramienta de corte diseñada para crear la rosca interna en un agujero previamente perforado sobre diversos materiales como metal, plástico y madera.

Tienen forma de tornillo con una serie de dientes o ranuras en espiral a lo largo de su eje y con un ángulo específico que permiten cortar y dar forma a las roscas mientras giran dentro del agujero en donde se ajustarán tornillos o pernos.

Los machuelos son esenciales en cualquier taller que realice trabajos de mecanizado. Al permitir la creación de roscas internas se convierten en herramientas indispensables para el ensamblaje de componentes en máquinas, estructuras y otros dispositivos.

Por otro lado, los manerales son los mangos que debes utilizar para manejar u operar los machuelos. Con un diseño similar a una llave de tuercas, este se acopla al machuelo, su función principal es proporcionar un agarre firme y permitir al usuario aplicar la fuerza necesaria durante el roscado.

Sin un maneral adecuado, el uso de un machuelo puede volverse complicado y menos eficiente. Son igualmente importantes para asegurar que las roscas se realicen con precisión y sin dañar la pieza de trabajo.

Existen diferentes tipos, disponibles en una amplia variedad de tamaños y formas, cada uno diseñado para cumplir funciones específicas y adaptarse a diferentes aplicaciones y materiales. La elección del adecuado depende del tipo de rosca que se quiere crear, así como del material a roscar.

A continuación, los principales tipos disponibles en el mercado:

Estos son los más básicos, como su nombre lo indica, se emplean para trabajos de roscado manual en aplicaciones pequeñas o cuando el proceso amerita un mayor control. Se subdividen en tres tipos, los cuales deben usarse en un orden específico para obtener una rosca precisa:

También conocido como machuelo de roscar, está diseñado para crear una rosca nueva en un agujero previamente hecho con un taladro. Utilizan un diseño que corta el material, generando virutas. Este tipo de machuelo es ideal para trabajos en metales y plásticos.

A diferencia de los machuelos de corte, los machuelos formadores no cortan el material, sino que lo deforman para crear la rosca. Esto resulta en una rosca más resistente y prolonga la vida útil tanto del machuelo como del componente. Son ideales para materiales blandos o aplicaciones que requieren evitar el daño al material durante el roscado.

Estos se emplean para cortar roscas en orificios que tienen diferentes diámetros. Tienen una sección de diámetro más pequeño que corta una rosca fina, seguida de otra sección de diámetro más grande que corta una rosca más gruesa. Esto permite una mayor versatilidad en el proceso. Encontrándose entonces con:

Describimos a continuación los principales tipo en relación con su forma:

6. Machuelos de acero al carbón y HSS

También se clasifican según el material del que están hechos en:

La elección del tipo adecuado es crucial para asegurar la creación de roscas de alta calidad y mejorar la eficiencia en el trabajo. Ahora conoces las especificaciones y características de cada tipo lo que te permitirá seleccionar el más adecuado para tus proyectos.

Existen varios tipos diseñados para diferentes tamaños y aplicaciones de machuelos, entre ellos se incluyen:

Son los más comunes, ideales para machuelos de tamaños pequeños a medianos. Su diseño recto y cilíndrico proporciona un agarre cómodo y control preciso, permitiendo aplicar fuerza y rotación manual durante el roscado.

Los manerales de mango en T se emplean en machuelos de tamaños medianos a grandes. Su forma permite ejercer más fuerza y control al roscar en materiales duros, gracias a la mayor palanca y fuerza de giro que proporciona.

Este modelo presenta un diseño con cuatro brazos que permite un agarre firme con ambas manos, se emplean con machuelos grandes en aplicaciones que requieren más fuerza. Proporcionan la máxima palanca y torque para roscas pesadas.

Son ajustables, su mango se desliza sobre el cuerpo del maneral, permitiendo ajustar la longitud según se necesite. Esto los vuelve útiles cuando se requiere roscar en espacios reducidos, como en la reparación de maquinaria o en la instalación de tuberías.

Cuentan con un mango hueco para insertar un martillo o mazo. Esto permite aplicar impactos controlados para roscar en materiales muy duros, cuando el proceso manual no es suficiente.

La elección del maneral dependerá del tamaño del machuelo, el material a roscar y las condiciones de trabajo. Usar el maneral adecuado es clave para un roscado preciso y eficiente.

Seleccionar la broca adecuada para usar con los machuelos es muy importante para lograr un roscado preciso y eficiente.

La elección incorrecta puede causar daños en el material o incluso romper el machuelo.

Como consideraciones adicionales, no olvides aplicar un lubricante o fluido de corte para facilitar el proceso y prolongar la vida útil tanto de la broca como del machuelo, además recuerda mantener una técnica de perforación adecuada en donde una velocidad y presión constante son requeridas para evitar que la broca se rompa o desvíe.

Las medidas y los tamaños de ambas herramientas están estrechamente relacionados y deben elegirse con cuidado para lograr un roscado efectivo. Aquí te presentamos una guía general sobre los tamaños comunes y sus aplicaciones:

En cuanto a los machuelos debes considerar:

El diámetro del machuelo se mide en milímetros (mm) y puede variar desde 3 mm hasta 30 mm o más. Esta medida determina el tamaño del agujero que se necesita perforar para la rosca. Se indica con una “M” seguida de un número, como M3, M5, M8, etc.

Este número representa el diámetro de la rosca en milímetros. Los más pequeños (M3, M4, M5) son ideales para trabajos delicados en metales delgados y plásticos. Los tamaños medianos (M6, M8, M10) se usan para aplicaciones generales en metales más gruesos. Los tamaños grandes (M12, M16, M20) se utilizan para trabajos pesados y aplicaciones industriales.

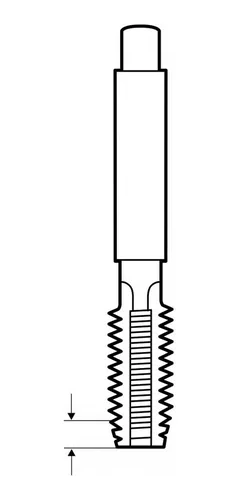

El paso de la rosca es la distancia entre dos crestas consecutivas de la rosca y puede ser fino o grueso.

Se mide e hilos por pulgada (TPI) o en milímetros y se indica como una fracción, por ejemplo, M6 x 1, donde 1 indica un paso de 1 mm

Los de paso fino se utilizan para aplicaciones donde se requiere una mayor resistencia y un ajuste preciso. Mientras que los de paso grueso se utilizan para aplicaciones donde se requiere una mayor rapidez de roscado o se trabaja con materiales más duros.

La longitud se refiere a la parte roscada que se introduce en el agujero, se mide en milímetros (mm) y se elige según la profundidad de la rosca que se quiere crear.La longitud del machuelo depende de la profundidad del agujero que se desea roscar. Los machuelos cortos se usan en aplicaciones donde la profundidad de la rosca no es un factor crítico, mientras que los más largos son necesarios para trabajos que requieren roscas más profundas.

En cuanto a los manerales basta decir que su diámetro interno debe coincidir con el diámetro externo del machuelo para asegurar un ajuste firme y estable. Elegir un maneral con un diámetro inadecuado puede comprometer la precisión del roscado y aumentar el riesgo de dañar la herramienta.

La longitud del maneral por su parte varía según el tamaño del machuelo y el tipo de roscado que se desea realizar. Para trabajos en espacios reducidos, se recomienda utilizar manerales cortos y compactos, mientras que en aplicaciones que requieren más fuerza y palanca, los manerales más largos proporcionan un mejor control.

El uso correcto de machuelos y manerales es esencial para lograr un roscado de alta calidad sin dañar el material. A continuación, te explicamos los pasos básicos para usar estas herramientas de manera eficiente.

Antes de comenzar a roscar, es fundamental preparar el material correctamente.

Esto incluye seleccionar el machuelo adecuado según el tipo de material, perforar el agujero con la broca correcta y asegurarse de que el área de trabajo esté limpia y libre de obstrucciones.

Además, es recomendable aplicar un lubricante o fluido de corte para facilitar el proceso y prolongar la vida útil de las herramientas.

La lubricación adecuada es crucial para reducir la fricción durante el roscado y evitar el sobrecalentamiento del machuelo.

Usa un lubricante específico para el tipo de material que estés trabajando. Para iniciar el proceso de roscado, inserta el machuelo en el agujero perforado y empieza a girar el maneral en el sentido de las agujas del reloj, aplicando presión constante.

Si sientes resistencia, detente y retrocede un poco el machuelo para liberar las virutas antes de continuar.

Mantener una velocidad y presión constantes es clave para un roscado limpio y preciso. No apliques demasiada fuerza, ya que esto podría dañar la herramienta o el material.

La clave es avanzar lentamente, asegurando que el machuelo corte las roscas de manera uniforme.

En aplicaciones más delicadas o con materiales duros, es recomendable trabajar en intervalos, deteniéndose para limpiar las virutas y evitar el desgaste de la herramienta.

En conclusión, los machuelos y manerales son implementos esenciales para la creación de roscas, tanto en proyectos de bricolaje como en la industria. Entender sus diferentes tipos, tamaños, funciones y cómo utilizarlos correctamente te permitirá realizar trabajos precisos y profesionales.

Dominar estas herramientas te permitirá crear conexiones resistentes y confiables, mejorando la calidad y la durabilidad de tus proyectos, ya sea en casa o en un entorno industrial.

1. ¿Qué material es mejor para machuelos: acero al carbón o HSS?

Los machuelos de acero al carbón son ideales para trabajos en materiales blandos como el acero de bajo carbono o el latón. Sin embargo, los machuelos de HSS (acero de alta velocidad) son más duraderos y resistentes al desgaste, lo que los hace una mejor opción para trabajos más intensivos o en materiales más duros como el acero inoxidable.

2.¿Cómo evitar que se rompa un machuelo durante el uso?

Para evitar que un machuelo se rompa, asegúrate de utilizar la broca correcta para el diámetro del machuelo y aplica la cantidad adecuada de lubricante. Además, evita aplicar demasiada fuerza al girar el maneral, especialmente si trabajas con materiales duros. Girar el machuelo lentamente y con presión constante es clave para un roscado seguro.

3. ¿Cuál es la diferencia entre un machuelo manual y uno de corte?

El machuelo manual se utiliza con un maneral y requiere un control manual completo durante el proceso de roscado, mientras que los machuelos de corte están diseñados para crear una rosca nueva en un agujero perforado, cortando el material. Los de corte son ideales para trabajos más rápidos y para uso en máquinas automáticas, mientras que los manuales ofrecen mayor precisión en trabajos delicados.

4. ¿Qué tipo de maneral es mejor para espacios reducidos?

Los manerales con mango deslizante son la mejor opción para trabajar en espacios reducidos, ya que permiten ajustar la longitud del mango según se necesite. Esto facilita el acceso a áreas estrechas sin comprometer el control sobre el machuelo.

5. ¿Cuáles son las aplicaciones más comunes para machuelos de paso fino?

Los machuelos de paso fino son ideales para aplicaciones que requieren una mayor precisión y resistencia en la rosca, como la construcción de maquinaria de alta precisión o componentes automotrices. Ofrecen un mejor ajuste en situaciones donde es importante minimizar la holgura en la conexión

5ta Avenida 9-10 calle S.O.

#81 Barrio Lempira

San Pedro Sula, Honduras.

5ta Avenida 9-10 calle S.O. #81 Barrio Lempira

San Pedro Sula, Honduras.